| Главная » Статьи » Материалы |

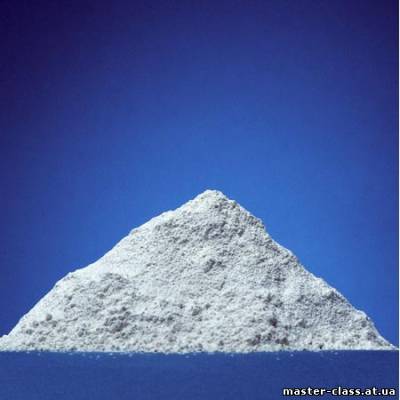

Цемент - порошкообразный строительный вяжущий материал, который - обладает гидравлическими свойствами. К цементам относится большая группа гидравлических вяжущих веществ, главной составной частью которых являются силикаты и алюминаты кальция, образовавшиеся в результате обжига до спекания сырьевой смеси надлежащего состава. Примерно 3000-4000 лет до н.э. были найдены способы получения искусственных вяжущих веществ путем обжига некоторых горных пород и тонкого измельчения продуктов этого обжига. Первые искусственные вяжущие вещества - строительный гипс, а затем и известь – были применены при строительстве уникальных сооружений: бетонной галереи легендарного лабиринта в древнем Египте (3600 год до н.э.), фундаментов древнейших сооружений в Мексике, Великой Китайской стены, римского Пантеона. Глина, гипс и известь способны твердеть и служить только на воздухе, поэтому эти вяжущие материалы получили название воздушных. Все воздушные вяжущие вещества характеризуются относительно невысокой прочностью. Со временем научились повышать водостойкость известковых растворов, вводя в них тонкомолотые обожженную глину, бой кирпича или вулканические породы, известные под названием "пуццоланы". Так их называли древние римляне по месту залежей близ города Поццуолли. На территории некогда существававшей Руси, развитие производства вяжущих материалов связано с возникновением древних городов - Киева, Новгорода, Москвы и др. Вяжущие материалы использовали при возведении крепостных стен, башен, соборов. В 1584 г. в Москве был учрежден «Каменный приказ», который наряду с заготовкой строительного камня и выпуском кирпича ведал также производством извести. В 1756 году англичанин Д. Смит обжигом известняка с глинистыми примесями получил водостойкое вяжущее, названное гидравлической известью. В 1796 году англичанином Д. Паркером был запатентован роман-цемент, способный твердеть как на воздухе, так и в воде. В наше время эти вяжущие утратили практическое значение, но до второй половины XIX в. они были основными материалами для строительства гидротехнических сооружений. Интенсивное развитие промышленности в России в XVIII в., когда было построено 3 тысячи промышленных предприятий, не считая горных заводов, потребовало систематизации накопленного опыта производства и применения вяжущих, создания более эффективных их видов. В 1807 году академик В.М. Севергин дал описание вяжущего вещества, получаемого обжигом мергеля с последующим размолом. Полученный продукт по качеству был лучше роман-цемента. В России цемент начали производить в прошлом столетии. В начале 20-х годов XIX в. Е. Делиев получил обжиговое вяжущее из смеси извести с глиной и опубликовал результаты своей работы в книге, изданной в Москве в 1825 г. В 1856 г. был пущен первый в России завод портландцемента, который расположился в г. Гроздеце, затем были построены заводы в Риге (1866), Щурове (1870), Пунане-Кунда (1871), Подольске (1874), Новороссийске (1882), и т.д. В начале 20 века, в России работало 60 цементных заводов общей производительностью около 1,6 млн. тонн цемента. Однако после Первой мировой войны большинство цементных заводов было разрушено. С приходом советской власти цементную промышленность России прищлось создавать практически с нуля. Уже в 1962 году, СССР занял первое место в мире по вупуску цемента. В 1971 году выпуск цемента в стране превысил 100 млн. тонн. Цементная промышленность СССР отличалась высокой концентрацией производства. Средняя мощность цементного завода в СССР была почти в 2 раза выше, чем в США, и на 30% выше, чем в Японии. Сегодня, Россия занимает пятое место в мире по объемам производства цемента, уступая Китаю, Индии, США и Японии. Российская цементная промышленность находится в числе самых быстрорастущих мировых индустрий с темпами около 9%, при этом в ближайшие годы можно прогнозировать увеличение темпов роста. Сегодня, главным недостатком российских цементных заводов является то, что они используют мокрый способ производства цемента, который гораздо более энергоемкий, чем используемый в развитых странах мира сухой способ. Поэтому для компаний важно постепенно переходить на более прогрессивные энергосберегающие технологии. Белый цемент Водонепроницаемый расширяющийся цемент Водонепроницаемый безусадочный цемент Гидрофобный цемент Глиноземестый цемент Магнезиальный цемент Портландцемент Сульфатостойкий цемент Тампонажный цемент Шлаковый цемент Цветной цемент Белый цемент (БЦ) изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах). Белый цемент применяют также для цветных цементнобетонных дорожных покрытий, например на площадях у монументальных сооружений. Водонепроницаемый расширяющийся цемент (ВРЦ) представляет собой быстросхватывающее и быстротвердеющее гидравлическое вяжущее вещество, получаемое путем совместного помола и тщательного смешивания измельченных глиноземистого цемента, гипса и высокоосновного гидроалюмината кальция. Цемент характеризуется быстрым схватыванием: начало процесса-ранее 4 мин., конец не позднее 10 мин. с момента затворения. Водонепроницаемый безусадочный цемент (ВБЦ) - быстросхватывающееся и быстротвердеющее гидравлическое вяжущее вещество, получаемое путем тщательного смешивания глиноземистого цемента, полуводного гипса и гашеной извести. Начало схватывания не ранее 1мин., а конец не позднее 5мин. с момента затворенеия.

Данный цемент обладает меньшим водопоглощением, большей морозостойкостью и водонепроницаемостью, чем обычный портландцемент; способен длительное время храниться даже во влажной среде без потери активности. Повышенное воздухововлечение данного цемента снижает прочность тяжелых бетонов, однако, при производстве легких и ячеистых бетонов это свойство играет положительную роль. Глиноземестый цемент (ГЛЦ) - быстротвердеющее гидравлическое вяжущее вещество, получаемое тонким измельчением обожженной до спекания или сплавления сырьевой смеси, богатой глиноземом. В качестве сырьевых материалов для получения глиноземистого цемента используют известняк или известь и породы с высоким содержанием глинозема Al2O3, например бокситы. Минералогический состав глиноземистого цемента характеризуется большим содержанием низкоосновных алюминатов кальция, главным из которых является однокальциевый алюминат CaO&Al2O3 . Применение глиноземистого цемента ограничено его высокой стоимостью. Его используют при срочных ремонтных и аварийных работах, производстве работ в зимних условиях, для бетонных и железобетонных сооружений, подвергающихся воздействию сильно минерализованных вод, получения жаростойких бетонов, а также изготовления расширяющихся и безусадочных цементов.

Цветной цемент получают на основе белого портландцементного клинкера путем совместного помола с пигментами различных цветов, например с охрой, железным суриком, окисью хрома. Можно также получать цветные цементы смешиванием белого цемента с пигментами. Цемент, как и любой другой материал, применяемый в строительстве, различается по своим физико-техническим характеристикам в зависимости от того, в каких условиях предполагается его эксплуатация. Цемент маркируется по двум характеристикам - это способность выдерживать определенную нагрузку и процентное соотношение к общему объему цемента различных добавок. Первый параметр обозначается буквами М или ПЦ со стоящей рядом цифрой. Цифра будет указывать максимальные прочностные качества цемента. Например маркировка М 500 указывает, что данный вид цемента способен выдержать нагрузку в 500 кг/см. Наиболее популярны цементы с маркировкой от 350 до 500, однако всетречаются и цементы с отметкой 700. ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА Производство цемента включает две ступени: первая - получение клинкера, вторая - доведение клинкера до порошкообразного состояния с добавлением к нему гипса или других добавок. Первый этап самый дорогостоящий, именно на него приходится 70% себестоимости цемента. Происходит это следующим образом: Первая стадия - это добыча сырьевых материалов. Разработка известняковых месторождений ведется обычно сносом, т. е. часть горы «сносят вниз», открывая тем самым слой желтовато-зеленого известняка, который используется для производства цемента. Этот слой находится, как правило, на глубине до 10 м (до этой глубины он встречается четыре раза), и по толщине достигает 0,7 м. Затем этот материал отправляется по транспортеру на измельчение до кусков равных 10 см в диаметре. После этого известняк подсушивается, и идет процесс помола и смешивания его с другими компонентами. Далее эта сырьевая смесь подвергается обжигу. Так получают клинкер. Вторая стадия тоже состоит из нескольких этапов. Это: дробление клинкера, сушка минеральных добавок, дробление гипсового камня, помол клинкера совместно с гипсом и активными минеральными добавками. Однако надо учитывать, что сырьевой материал не бывает всегда одинаковым, да и физико-технические характеристики (такие как прочность, влажность и т. д.) у сырья различные. Поэтому для каждого вида сырья был разработан свой способ производства. К тому же это помогает обеспечить хороший однородный помол и полное перемешивание компонентов. В цементной промышленности используют три способа производства, в основе которых лежат различные технологические приемы подготовки сырьевого материала: мокрый, сухой и комбинированный. Мокрый способ производства используют при изготовлении цемента из мела (карбонатный компонент), глины (силикатный компонент) и железосодержащих добавок (конверторный шлам, железистый продукт, пиритные огарки). Влажность глины при этом не должна превышать 20%, а влажность мела - 29%. Мокрым этот способ назван потому, что измельчение сырьевой смеси производится в водной среде, на выходе получается шихта в виде водной суспензии - шлама влажностью 30 - 50%. Далее шлам поступает в печь для обжига, диаметр которой достигает 7 м, а длина - 200 м и более. При обжиге из сырья выделяются углекислоты. После этого шарики-клинкеры, которые образуются на выходе из печи, растирают в тонкий порошок, который и является цементом. Сухой способ заключается в том, что сырьевые материалы перед помолом или в его процессе высушиваются. И сырьевая шихта выходит в виде тонкоизмельченного сухого порошка. При сухом способе, которому, по всей вероятности принадлежит будущее цементного производства, навстречу горящим газам подают не шлам, а размолотое в порошок сырьё: известняк, глину, шлаки. При этом экономится топливо, которое при мокром способе расходуется на испарение воды. Комбинированный способ, как уже следует из названия, предполагает использование и сухого и мокрого способа. Комбинированный способ имеет две разновидности. Первая предполагает, что сырьевую смесь готовят по мокрому способу в виде шлама, потом её обезвоживают на фильтрах до влажности 16 - 18% и отправляют в печи для обжига в виде полусухой массы. Второй вариант приготовления является прямо противоположным первому: сначала используют сухой способ для изготовления сырьевой смеси, а затем, добавляя 10 -14% воды, гранулируют, размер гранул составляет 10 - 15 мм и подают на обжиг. | |

| Категория: Материалы | Добавил: master-class (25.08.2009) | |

| Просмотров: 2798 | Комментарии: 1 | Рейтинг: 4.7/3 | |

| Всего комментариев: 1 | ||

| ||

ВЫВОЗ СТРОИТЕЛЬНОГО МУСОРА

ВЫВОЗ СТРОИТЕЛЬНОГО МУСОРА

ПЕРЕВОЗКА ПРОДУКТОВ

ПЕРЕВОЗКА ПРОДУКТОВ

ПЕРЕВОЗКА ПАССАЖИРОВ

ПЕРЕВОЗКА ПАССАЖИРОВ

МЕЖДУГОРОДНИЕ ПЕРЕВОЗКИ

067-740-81-91

МЕЖДУГОРОДНИЕ ПЕРЕВОЗКИ

067-740-81-91